出光興産「次世代燃料」の全体像

――炭素と燃料の時代に、何が変わるのか

環境問題が大きなテーマになった今、燃料の世界も“昔ながらのガソリンや軽油だけでは済まなくなった”という現実があります。出光興産もまた、石油だけでなく「炭素をいかに減らし、どう向き合うか」という新しい課題に取り組み始めています。

環境問題が大きなテーマになった今、燃料の世界も“昔ながらのガソリンや軽油だけでは済まなくなった”という現実があります。出光興産もまた、石油だけでなく「炭素をいかに減らし、どう向き合うか」という新しい課題に取り組み始めています。

1. CNXセンター化構想

出光が2030年までに進めようとしているのがCNX(Carbon Neutral Transformation)センターです。

これは、地域ごとに

- 再生可能エネルギー

- 水素

- 合成燃料

- バイオ燃料

- CO₂回収技術

をまとめて扱う“脱炭素の拠点”をつくる構想です。

〔補足〕

- 再生可能エネルギー〔太陽光や風力など、CO₂を出さない電気〕

- CO₂回収〔工場の煙などからCO₂を集めて再利用する技術〕

目的

- 地域でエネルギーを生み、使い、また回収する“地産地消型エネルギー”を作る

- 脱炭素を、街ごと丸ごと進める土台づくり

長所

- 地域単位の取り組みなので、柔軟で現実的

- エネルギー供給を一体管理できる

短所

- 設備投資が大きい

- 再エネの量や価格がまだ安定していない

地方自治体や企業と連携しながら進めるため、時間も手間もかかります。それでも動き始めたことに価値があります。

2. 合成燃料(e-Fuel)

合成燃料とは、CO₂と水素を原料に「新しいガソリン・軽油」をつくる燃料です。

〔補足〕

- 水素〔H₂O水を電気分解して取り出すことが多い〕

- 電気分解〔電気を使って水を水素と酸素に分ける技術〕

仕組み

- 再エネの電気で水から水素をつくる

- 工場や空気からCO₂を集める

- この二つを化学反応させ、液体燃料にする

長所

- 既存のガソリン車・ディーゼル車で使える

- ガソリンスタンドの設備もそのまま使える

短所

- 電気を大量に使うのでコストが高い

- 再エネが十分に安くならないと普及しない

技術としては成立していますが、価格の壁が高いのが現状です。

3. 出光カーボンオフセット Fuel(ICOF) シリーズ

これは、燃料の排出するCO₂を、カーボンクレジットで相殺して“排出ゼロ扱い”にする仕組みです。

〔補足〕

- カーボンクレジット〔どこかでCO₂を減らした実績を「証明書」にしたもの〕

- オフセット〔出した分を別の場所で差し引いて帳尻を合わせること〕

ラインナップ

- ICOFJ100:排出したCO₂を100%相殺

- ICOFJ50:50%相殺

- ICOFJ10:10%相殺

長所

- 車や設備を買い替える必要がない

- 導入コストが低い

短所

- 実際の排出量は減っていない

- クレジット価格が変動する

実質的なCO₂削減ではなく“会計上の削減”である点は正直に理解しておく必要があります。

4. ディーゼル向け:B5軽油→進化系ICOF B5

B5軽油とは、軽油にFAME〔バイオ由来の脂肪酸メチルエステル〕を5%混ぜた燃料です。

ここに前述モデルにICOFを組み合わせてクレジット95%オフセットで実現したのが出光のICOF B5です。

長所

- 既存のトラック・バスで使える

- 原料が植物由来でCO₂削減に寄与

短所

- 5%以上は車両規格上むずかしい

- 原料確保が不安定

5. リニューアブルディーゼル(RD / HVO)

廃食油や植物油を水素化精製して作る次世代ディーゼル燃料です。

〔補足〕

- 水素化精製〔油に水素を加えて不純物を取り除く技術〕

- HVO〔Hydrotreated Vegetable Oil=水素化植物油〕

特徴

- 軽油とほとんど同じ性質で、どのディーゼル車でも使える

- 硫黄ゼロ、排ガスがきれい、寒冷地でも性能安定

課題

- 原料が限られる

- コストが高く、量産体制がまだ十分でない

■ まとめ:次世代燃料に“万能”はない

合成燃料は夢があるが高い。

バイオ燃料は環境に良いが量が限られる。

オフセットは現実的だが排出は減らない。

つまり、一種類の燃料で未来を全て賄うことはできないということです。

出光は、この多様な選択肢を組み合わせて「炭素を管理する企業」へ転換を進めています。

未来の燃料は“ひとつの答え”ではなく、“最適な組み合わせ”で成り立つ時代に入っているのです。

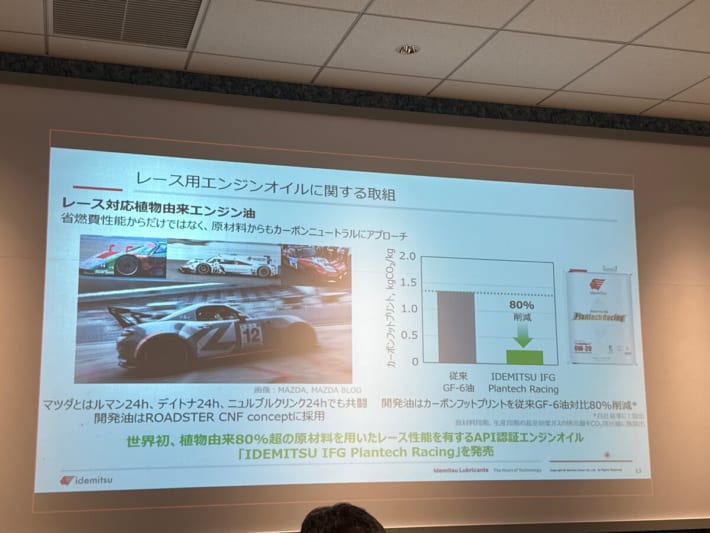

出光興産の潤滑油はどこがすごいのか

― 電動化で“油”はむしろ進化している

自動車の中では、金属同士がこすれ、熱が生まれ、部品は疲れていきます。そこで登場するのが潤滑油です。摩擦を減らし、熱を奪い、サビを防ぎ、内部の汚れも運び去る——いわば「働き者の黒衣」です。出光興産はその黒衣を100年以上つくり続けてきた会社です。

潤滑油の材料には大きく「鉱物油」と「合成油」があります。前者は原油を精製したもので、後者は分子レベルで設計されており性能が安定します。料理でいえば、天然だしと化学的に整えたブイヨンの違いのようなもの。どちらが良いとは言いませんが、目的によって向き不向きがあります。

エンジンオイルの進化

最近のクルマでは「0W-8」という超低粘度の油が出てきました。水のようにサラサラで、抵抗が減る分、燃費が上がる利点があります。一方で、薄い油膜しか作れないため、保護性能とのバランスが難しい。便利さが増すほど悩みも増えるのは、人間と同じです。

ミッションオイルは裏方の職人

AT、CVT、MTなど変速機ごとに必要な油が違います。摩擦の具合、圧力への強さ、せん断(ちぎれにくさ)の性能など、まるで注文の多い客のように細かい要求があるのです。

- 長所 は変速の滑らかさや寿命を伸ばせること。

- 短所 は種類が増えすぎ、他車種への“使い回し”ができないこと。

冷凍機油(クルマのエアコン用)

冷媒と相性が悪いとトラブルになります。冷媒が変われば油も変える必要があり、ここが悩ましいところです。

- 長所 は冷房性能が安定し、コンプレッサーの寿命も伸びること。

- 短所 は冷媒ごとに油を最適化しているため互換性が低いこと。

電動化で変わる「油の仕事」

電気自動車が増えるにつれ、「もう油の出番は終わったのではないか」と考える人がいます。もっともらしく聞こえますが、結論から言えば誤解です。電動化は油を減らすのではなく、油に新しい仕事を与えました。

電気自動車の駆動部である e-Axle は、モーター、減速ギア、インバータが一体となったユニットです。ここでは一つの油に、電気を通さない絶縁性、発熱を抑える冷却性、歯車を守る潤滑性という、これまで別々に求められていた性能が同時に要求されます。いわば「三役を一人でこなす」油であり、性能設計は簡単ではありません。

さらに、急速充電によって高温になりやすいバッテリーを冷やすため、専用の冷却オイルも登場しました。空気より効率よく熱を運び、しかも電気的には安全でなければならない。油は、見えないところでEVの信頼性を支える存在になっています。

一方、電動化が進んでもエンジンが完全になくなるわけではありません。HEVやPHEVでは、エンジンは止まったり回ったりを繰り返し、しかも高温と低温を短時間で行き来します。こうした温度変化の激しい環境では、従来以上に広い性能幅を持つエンジン油が必要です。

[出光興産]では、高温下での確実な保護性能を維持しながら、低温時にはさらに燃費を改善する技術の検討が進められています。

もっとも、これらの新しい油は万能ではありません。モーターの絶縁材料、バッテリー周辺の樹脂やゴムとの相性評価は難しく、各社が慎重に検証を重ねている段階です。

油は姿を消すどころか、電動化によって仕事の中身を変え、むしろ忙しくなった。そんな時代に入ったと言えるでしょう。

電気自動車が増え、「油はもう不要では?」と思う人もいますが、実際は逆です。

e-Axle(モーター・ギア・インバータの一体ユニット)には、絶縁性・冷却性・ギアの潤滑を同時にこなす油が必要です。

また、急速充電で熱くなるバッテリーを冷やす専用オイルも登場しました。

エンジン油においても、HEV/PHEVなどの従来以上に環境が複雑になる中で、エンジン油にも開発が進められている。特に温度環境の高温下の保護性能を維持しつつ、低温下での燃費向上させる技術が進行している。

ただし材料との適合評価が難しく、出光を含め各社が丁寧に検証している段階です。

これからの潤滑油

脱炭素の流れを受け、さらにサラサラな低粘度化、合成油の高性能化、EV部品を冷やす専用オイルなど、新しい役割が広がっています。

機械が変われば油も変わる。黒衣の仕事は、これからも終わりそうにありません。

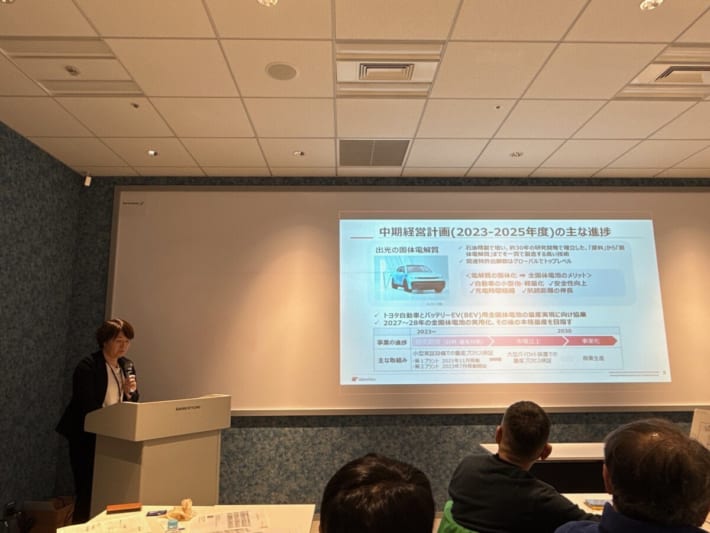

出光興産と次世代自動車用バッテリーの位置づけ

文明はいつも石油から次の段階へ進むとき、少しばかり気取って未来を語る。出光興産も例外ではなく、石油会社ながらバッテリーという“新しい鉱脈”に静かに手を伸ばしている。とはいえ協業である以上、詳細は公表されず、世間は「察する」に留まる。そこで今回は、公開情報と一般的な電池工学から、その輪郭を丁寧に描き出す。

1. 出光が担う「バッテリーのどの部分」か

出光が最も手腕を発揮するのは“材料”の領域である。

同社は長年、潤滑油・高分子材料・石油化学で築いた技術を、次世代バッテリーにも応用している。

1) 固体電解質

出光は 硫化物系固体電解質 の研究開発を行っていることを公表しており、これは全固体電池に不可欠な中核材料だ。イオンの通り道となる“電解質”は、従来の液体に比べて難燃性で安全性が高い。ただし硫化物系は水分と反応しやすく、量産には高度な封止・プロセス管理が必要となる。

2) 正極材料/負極材料(一般論)

出光が電極そのものを大規模に手掛けているかは公表されていない。ただし、添加剤やバインダーなど電極の性能を底上げする ケミカル系部材に関与していると考えるのが自然だ。

3) サプライチェーン面

石油化学メーカーとしての量産技術や供給体制は、バッテリーの材料産業では強い強みとなる。協業先のセルメーカーに対し、安定した材料供給と品質管理を担うことが多い。

2. 他社バッテリーとの相違点(一般論)

世界の主流は依然として 液系リチウムイオン電池(PANASONIC、CATL、BYDなど)が握っている。一方、出光が関与する領域は、より“次の世代”へと目を向けた領域だ。

– 液系 vs 全固体

従来電池は可燃性の電解液を用いるが、全固体電池では難燃の固体電解質を使用する。安全性が大きく向上する。

– 高エネルギー密度志向 vs 安全性志向

一般的な三元系(NCM/NCA)は高出力だが、熱暴走に弱い。一方、固体電解質を用いる電池は安全性が高い反面、現時点での量産難度は高い。

協業なので特定企業の仕様は語れないが、方向性としては「安全・高性能・次世代素材」の分野に出光が関わっていると見てよい。

3. メリットとデメリット

特徴の一般論

- メリット

- 難燃性により安全性が高い

- エネルギー密度向上の余地が大きい

- 高温・低温に強く、劣化が少ない

- 形状自由度が高く、車載最適化が可能

- デメリット

- 量産技術の確立が難しく、コストが高い

- 成膜や粉体制御が高度で、装置投資が大きい

- 硫化物系は水分反応しやすく、取り扱いが難しい

比較表(一般論)

| 項目 | 従来液系Li-ion | 次世代(固体電解質) |

|---|---|---|

| 電解質 | 液体 | 固体(硫化物など) |

| 安全性 | 可燃性あり | 原理的に高い |

| エネルギー密度 | 現状高い | 将来高まる可能性 |

| 充電速度 | 高い | 改善余地あり |

| コスト | 低い | 現状高い |

| 量産性 | 既に確立 | 発展途上 |

石油ストーブの時代からEVまで、人類は“火の扱い”に苦労しているわけで、固体電解質の登場はその卒業試験のようなものだ。

4. 協業構造としての意味

次世代電池は単独企業で成立しない。材料、セル、車体、制御、どれが欠けても成り立たないため、協業モデルが主流である。

– 材料メーカー(出光)

固体電解質、添加剤、バインダーなどの要素技術を提供

– セルメーカー

電池セルとして構造化し、量産工程を構築

– 自動車メーカー

車体側の制御、安全基準、量産採用を決定

出光が協業に積極的なのは、“材料単独では車は走らない”現実を理解しているからだ。電池産業はもはや一社完結の国盗り合戦ではなく、複数企業による領土共同管理に近い。

5. まとめ

出光興産は、次世代バッテリーの「材料」という中核領域で存在感を示しつつある。

固体電解質を中心とした技術は安全性向上に寄与し、自動車産業の転換点を支える要素となる。ただし量産技術やコストはいまだ発展途上で、協業こそが成功の鍵となる。

未来のバッテリー戦争は、意外にも“化学の老舗”が静かに支えている。老舗は黙って働くものである。

| ■参加者(敬称略、五十音順) |

|---|

| 会場参加(17名) 太田哲也/岡崎五朗/島下泰久/鈴木直也/高山正寛/滝口博雄/竹花寿実/西村直人/堀越保/森川オサム/諸星陽一/山田弘樹/山崎明/山城利公/山野哲也/山本シンヤ/吉田由美 オンライン参加(5名) 有元正存/池田直人/鈴木ケンイチ/松田秀士/まるも亜希子 |