横浜ゴム平塚製造所は、同社のタイヤブランドであるヨコハマタイヤの開発、試験、製造などを担当する心臓部。所内にあるRADICと呼ばれる研究開発センターでは、各種試験器を使ったテストの他、電子顕微鏡による材料開発も行われている。

まずは野呂執行役員の挨拶から紹介する。

「タイヤ業界はたくさんのメーカーがしのぎを削って現在はやや供給過剰にあります。そこで重要になってくるのは、コスト低減と商品性能向上の両立を通して、いかにお客様に貢献できるか。昔はいきなりタイヤを試作していましたが、材料技術が進んだ現在ではゴムの重要度がより増してきています。材料開発は工数がかかりますが、よりよいものを作るためには絶対に必要なこと。本日はタイヤ開発の最先端技術をご覧いただき、その難しさや面白さをご理解いただければ幸いです。」

●氷上摩擦試験器。

氷を張ったドラムに厚さ2㎜にカットした小さなゴム片を押しつけ、横方向に移動させ摩擦係数を計測。スタッドレス用コンパウンドの性能を評価する。導入は90年。氷の温度はー1℃からー10℃まで設定可能だが、試験はー3℃〜−1.5℃で実施。試験片が小さいので基礎的な評価に適している。この試験で好ましい性能を示したゴムを使って試作タイヤを製作する。以前は他社のゴムもこの試験機で測定していたが、現在は実際の製品で試験を行っている。ABSの普及に対応し、スリップ率可変タイプの試験機も導入済み。そちらではスリップ率を10%に設定して試験を行っている。

●インサイドドラムタイヤ摩擦試験器

2010年に導入した最新鋭試験機。直径4メートルの大型ドラムで試作タイヤを使った試験を行う。興味深いのは、これほど大きな試験器であるにもかかわらず、ー20℃〜40℃という広い温度域での試験ができること。当日の設定温度はー3℃だったため試験設備内はまさしく「凍てつく寒さ」。轟音を上げながら回る巨大なドラムの内側には厚さ50㎜の氷が張られ、近い将来商品化されるかもしれないスタッドレスタイヤが試験されていた。この試験器ではアイスの他、ドライやウェット状態もつくりだせる。最大試験速度はアイスが100km/h、ドライが250km/h、ウェットが200km/h。

●ドラム式耐久試験機

最高450km/hまでの試験が可能な直径1.7メートルのドラム式耐久試験機。温度は38℃±3℃

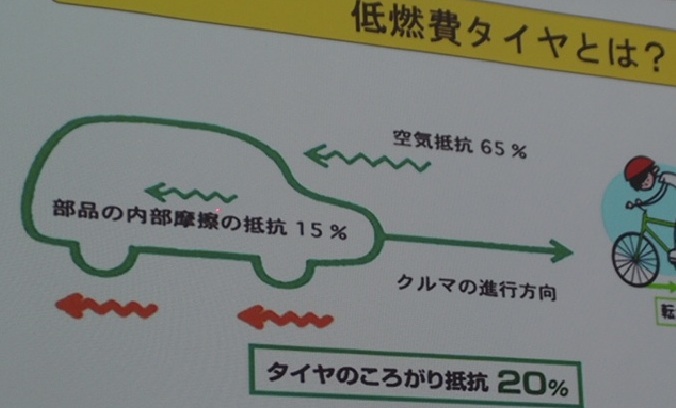

●転がり抵抗試験機

低燃費タイヤのラベリングのため、転がり抵抗を正確に計測するための試験機。測定温度は20℃±1℃と厳密に管理され、30分の予備運転のあとに計測を実施。公正を期すため、試験機はJATMA(日本自動車タイヤ協会)の管理下にあり、競合メーカーどうしが相手の製品を計測することもあるという。

●フラットベルト式コーナリング試験機

フラットベルト式コーナリング試験機は、ドラム式よりも実際の走行状態に近い状態を作り出せる。取り付けたタイヤを動かし(ステア状態)、スリップアングルごとのコーナリングフォースやセルフアライニングトルクを測定する。ベルトは長さ4.3メートル、板厚0.8㎜のステンレス製で、そこに120番手の紙やすりを貼り摩擦係数を一定にしている。ヨコハマタイヤはこのタイプの試験機を2機所有。

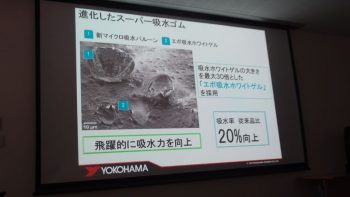

●走査電子顕微鏡(SEM)

細い電子線を材料に照射し、放出された二次電子をもとに画像化することで試料表面の細かい凸凹を観察する。同社のスタッドレスタイヤ「アイスガード」には、水を吸収しグリップを高めるマイクロ吸水バルーンが含まれているが、その直径は50μm(1μmは1000分の1㎜)。SEMはその形状や分布状態までを鮮明に捉えていた。機器の価格は約6000万円。

●透過電子顕微鏡(TEM)

100?程度にスライスした試料に電子線を照射し、透過した電子を磁界型電子レンズで拡大し観察する装置。SEMが?レベルであるのに対し、TEMはナノメートル(1nmは100万分の1㎜)レベルでの観察ができ、試料の内部組成や構造の細部情報の可視化に有効だ。転がり抵抗とウェットグリップという相反する性能の両立にはゴムコンパウンドに含まれるフィラー(さまざまな材料で構成されたナノレベルの添加物)をきれいに分散させることが重要。ゴム開発におけるTEMの役割は大きい。機器の価格は約1億5000万円。

その他、熱重量測定装置(TGA)、示差走査熱量計(DSC)、各磁気共鳴装置(NMR)といった分光系・熱装置や、ガスクロマトグラフ質量分析装置(GCーMS)、液体クロマトグラフ質量分析装置(LCーMS)といった様々な分析機器でタイヤに適したゴム開発を行っている。

タイヤはその黒くて丸い見た目のため、一般ユーザーには技術的な差異がわかりにくい商品だ。しかしそこにはナノレベルの高度な技術と複雑なノウハウが詰まっている。より安全で快適でエコで楽しいなカーライフに向け、タイヤまだまだ進化していくことを再確認できた。