現代の自動車に求められるのは一にも二にも効率アップ。IC、HV、PHV、EV、それにFCVと、どの(状態の)エネルギーを使ってどのように走らせるにせよ、燃費や電費の向上が際限なく求められる。同じ目的で、車体や材料の分野ではグラム単位の軽量化が求められる。今回は、オランダの炭鉱会社として創業し、現在はグローバル化学企業として自動車向けにエンジニアリングプラスチックをはじめとする高機能樹脂を開発、提供するDSMジャパンを訪ね、自動車部品の分野におけるプラスチック、とりわけエンジニアリングプラスチックの金属代替による軽量化について話をうかがった。

現代の自動車に求められるのは一にも二にも効率アップ。IC、HV、PHV、EV、それにFCVと、どの(状態の)エネルギーを使ってどのように走らせるにせよ、燃費や電費の向上が際限なく求められる。同じ目的で、車体や材料の分野ではグラム単位の軽量化が求められる。今回は、オランダの炭鉱会社として創業し、現在はグローバル化学企業として自動車向けにエンジニアリングプラスチックをはじめとする高機能樹脂を開発、提供するDSMジャパンを訪ね、自動車部品の分野におけるプラスチック、とりわけエンジニアリングプラスチックの金属代替による軽量化について話をうかがった。

その前にエンジニアリングプラスチックって何? このことを説明するためにDSMの講師はまずプラスチックの説明から始めて下さった。助かる。プラスチックとは、主に石油を原料とする炭素を骨格とした合成高分子だ。高分子は「ポリマー」という呼び方のほうが通りがよいかもしれない。一般に(原子が集まってできた)分子の量が数個~100個のものを低分子、数千個以上のものを高分子と分類するそうだ。合成高分子にはアクリルやポリエステルといった合成繊維、接着剤などの合成ゴム、それにプラスチック(合成樹脂)がある。

プラスチックは熱可塑性樹脂と熱硬化性樹脂に分けられる。前者は冷却すると分子が絡み合った状態で固化するが、再加熱すると分子同士が離れて軟化、溶融する樹脂。後者は冷却することで分子が絡み合った状態でいったん固化すると分子同士が結合(架橋)するため、再加熱しても軟化、溶融しない樹脂。「熱可塑性樹脂はチョコレート、熱硬化性樹脂はビスケットを想像するとわかりやすい」という説明がわかりやすかった。熱可塑性樹脂は成形性に優れ、加工コストが低く、リサイクル可能といったメリットがあり、反対に熱硬化性樹脂は強度、耐熱性、耐薬品性に優れるという特徴がある。

さらに前提としての説明が続く。DSMが取り扱うプラスチックは熱可塑性樹脂、チョコレートタイプのほう。熱可塑性樹脂というのは、成型する際に結晶化する部分(結晶域)としない部分(非晶域)に分かれ、それぞれ耐熱温度が異なる。結晶域が軟化し始める温度を融点、非晶域が軟化し始める(分子が動き始める)温度をガラス転移点という。プラスチックを高温にさらすと、はじめに柔らかくなって、やがて溶けるというのはだれでも体験的に知っているが、あれはまずプラスチックの非晶域がガラス転移点で柔らかくなり始め、さらに熱せられると残りの結晶域も融点に達すると全体が柔らかくなって溶けてしまうということなのだ。ちなみに、どこも結晶化しない非晶性樹脂というのがあって、こちらは熱には弱い(結晶化しないためガラス転移点で全体が溶けてしまう)が透明性に優れるそうだ。電子レンジに入れてはいけないタイプの弁当容器とかだと思われるが、本題ではないので確認していない。

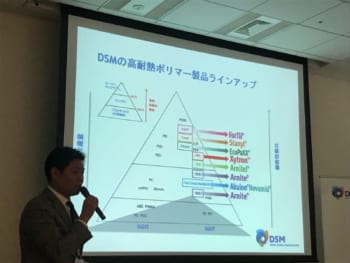

このガラス転移点の話を経てようやくエンジニアリングプラスチックの話に移った。エンジニアリングプラスチック、略してエンプラとは、プラスチックのうち、ガラス転移点の温度が非常に高く、特に耐熱性に優れたプラスチックのことを指す。一般的な分類では、耐熱性が100℃以上のものがエンプラ、150℃以上のものがスーパーエンプラ。エンプラは耐熱性に優れるだけでなく、強度、耐摩耗性、耐薬品性に優れるため、そのような環境にさらされる代表例といってもよい自動車のエンジンルーム内で使われる部品に適している。これまで金属を使うしかなかった部分をエンプラで代替できるようになり、プラスチックなら同じ強度のパーツを金属よりも軽くつくりやすいため、自動車の軽量化に寄与できるというわけだ。

自動車の電動化、知能化に伴い、車内に搭載する電子部品は増えるばかり。そのいっぽうで車重増加はできるだけ防ぐ必要があるため、電子部品を小さく、高密度に搭載しなければならない。エンプラの必要性は増すばかりというわけだ。

ガラス転移点が高いことのメリットは、高温環境下で使用可能ということだけではない。例えば耐熱性に優れたエンプラを電子部品の基盤として使うことで、部品を基盤にくっつけるため、基盤に穴を開けてそこへ部品の足を通し、裏側からハンダ付けするやり方ではなく、部品を基盤に直接ハンダ付けするやり方を採用できる。これによって基盤の両面に部品を実装することができるようになり、部品の小型化、高密度化が可能となる。

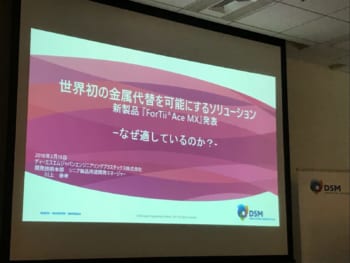

DSMによれば、金属代替の市場は毎年10%近く成長しており、世界の主要自動車市場はCO2排出量規制を受けて、2025年までに自動車一台につき平均約200kgの軽量化が求められている。同社は「金属に代えて新製品『ForTii®Ace MX』(エンプラ)を使えば約50%の軽量化を図ることができる」と胸を張る。今後も金属代替が進むのは間違いない。IC(内燃機関)の場合、エンジンのブロックやピストンに樹脂パーツを使うのは簡単ではないし、技術的に可能でも費用対効果の面で効果を上げるのは難しいかもしれないが、今後、内燃エンジンを搭載しない自動車の割合は乗用車を中心に高まってくる。それに伴って自動車部品の金属代替の比率は高まり、いつかは一切金属を使わない自動車が実用化される可能性だってないとは言い切れない。

もちろん金属業界だってプラスチックにあちこち代替されるのを指を加えて見ているだけではなく、強度があって軽量で低コストの金属の開発にもくろんでいるはずだ。第二次世界大戦前、イタリアのカロッツェリア「トゥーリング」はスーパーレッジェーラ構造を編み出して自動車の軽量化を果たした。自動車の歴史は軽量化の歴史といっても過言ではない。また技術や材料の進化の歴史でもある。自動車業界のプラスチックへの期待はいや増すばかりだ。今後も注目していきたい。

| ■参加者(順不同。敬称略) 19名 |

|---|

| 太田哲也/工藤貴宏/津々見友彦/藤島知子/石井昌道/丸山誠/滝口博雄/竹岡圭/松下宏/高山正寛/鈴木直也/中村孝仁/吉田由美/スーザン史子/鈴木健一/塩見智/森川修/日下部保雄/会田肇 |